ふりかけと申しましても、食卓に並ぶ小包装のふりかけを製造しておりません。ふりかけの一部パーツとして削り節に味をつけて乾燥させ味付けた全国の食品メーカー様に納めさせていただいております。

業務用向け製品工場として、衛生管理、品質管理を徹底しております。

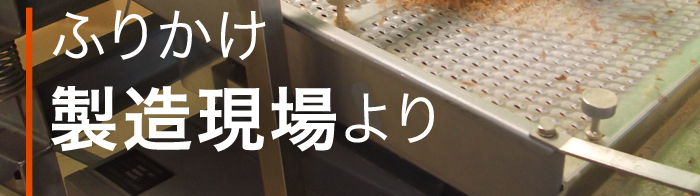

大島工場(ふりかけ製造工程)

大島工場では、田尻工場で削った節類(かつお、さば、いわし等)を利用した味付削節(ふりかけ具材)・味付だし粉末・その他乾燥具材を製造しております。

大量生産に対応した大型乾燥機で、味付削節なら1日あたり1,000kg以上、味付だし粉末なら1日あたり2,000kg以上味付乾燥が可能です。

削り節は田尻工場で削りますので、節の種類からお選び頂けます。また、削り方もご指定できます。薄い削り節は口どけの良い柔らかなふりかけを作る事が出来ます。厚く削り、しっかりとした味付けをすると、歯応え良いふりかけを作る事が出来ます。

ふりかけ以外では、味付だし粉末を製造しています。

味付だし粉末とはかつお節等の節類を粉砕状にした物に、味をつけて乾燥させた物になります。簡単においしいダシがとれる調味ダシを製造する事が出来ます。

製造工程<調味混合その1>

田尻工場で削った削り節を投入機のバケットに入れます。

削り節の質で味付削節の質も変わってきます。製品の質がブレないように原料を選定しています。 小林食品では、原料選びから削りの厚み、形状まで御指定頂けます。

製造工程<調味混合その2>

バケットが上がり調味混合ミキサーに投入され、調味液、調味粉を削り節にまぶします。

ふりかけ用味付け削り節なら1回で20kgの削り節を調味混合する事が出来ます。

製造工程<調味混合その3>

満遍なく調味混合出来たら乾燥機ネットに落としていきます。

製造工程<乾燥その1>

ここから乾燥工程に入ります。

全長27mの乾燥機で製品毎、季節毎に合わせた温度設定を行い、規格通りに製品水分を調整します。

ここで過乾燥すると焦げてしまい、乾燥不十分だとベタベタになったり規格水分値から外れてしまいます。乾燥具合を確認しながら製品を乾燥させます。

製造工程<乾燥その2>

熱風乾燥機でゆっくり時間をかけて乾燥させていきます。乾燥時間は約40分~90分で調整できます。

製造工程<整粒>

大型乾燥機で水分を調整された製品は、粒度を調整されて梱包室に搬送されて来ます。整粒フルイはメッシュを変更することにより、ご希望の粒度に調整できます。

メッシュサイズは6種類ありますので、用途に合わせたメッシュサイズをご用命下さい。

製造工程<選別>

整粒された味付削り節は、人間の目による目視選別を行います。

原料処理から異物除去に努めておりますので、ここでの選別時に異物があることはあまりありません。まれにビニール片等が混入することがありますが、この作業で製品への異物混入を逓減します。

また、天然原料を使用した製品になりますので、骨や鰹節の表皮等も混入されます。これらの狭窄物も異物の対象として、混入逓減に努めています。

製造工程<計量・梱包>

乾燥された製品は、整粒機で粒度を調整し金属探知機通過後、検品、計量、梱包いたします。

ここで製品が規格にあった水分であるか、簡易水分計で現場水分値を計測します。

ふりかけの完成

袋詰め、梱包されて出来上がり。

これは10kg入れです。