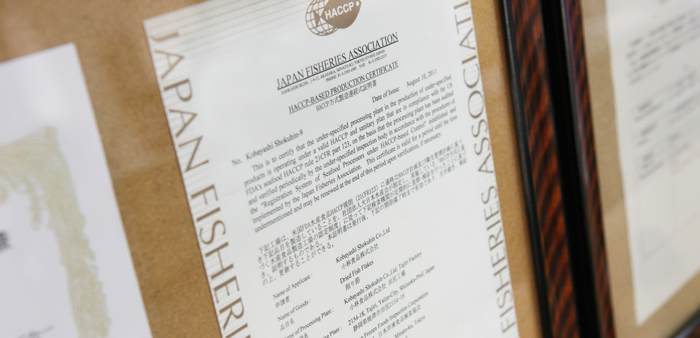

\お約束2/①HACCP工場としての

管理体制を確立

HACCPシステムは欧米諸国をはじめ、世界的に採用されている食品安全管理の手法です。

田尻工場削り部門において2007年8月にHACCP認定を受けております。

半年に一回の仮審査、2年に一回の本審査の継続審査を受け、HACCP工場としての管理体制を確立し、他部門、他工場にも同様の管理を水平展開し、各種記録表、5Sを実施しています。

お客様が安心して製品をお使いできる工場を心がけています。

- HACCP認定: 小林食品株式会社

- 認定機関: 一般社団法人 日本食品認定機構

- 検査機関: 一般財団法人 日本食品検査

HACCPとは?

Hazard Analysis Critical Control Point の頭文字をとって「HACCP」と表します。

HACCP(ハサップ、ハセップ、エイチエーシーシーピーなどと読みます。)は、1960年代に米国で宇宙食の安全性を確保するために開発された食品の品質管理の手法です。

1973年に米国の食品医薬品局(FDA)が低酸性缶詰の法規制として取り入れ、1997年には魚貝類にも取り入れられました。食品の安全な製造と輸入を保証するための規則です。

この手法は、食品製造業者がより安全な食品の提供を保証するために、食品の製造工程上でどこに危害が発生するのか見極め、モニタリングし危害が起こらない様にコントロールしていくものになります。

Hazard Analysis(ハザードアナリシス)=危害要因分析

食品製造の各工程(原料の受け入れ~製造~出荷)に潜在する危害の要因を分析していきます。

Critical Control Point(クリティカルコントロールポイント)=重要管理点(必須管理点)

危害要因分析で上げられた危害の管理方法を決めて最も重要な工程を特定し記録に残していきます。

簡単に言えば「前もって予防するための方法を決めてそれらを日々実行すれば、安全な食品が生産できる仕組み」であり、従来の品質管理手法のような「抜き取り検査」によるサンプリング箇所の確認では保証し得なかった「原材料から消費者に届くまで」の危害をコントロールして製品の全てを保証することができるシステムです。

小林食品株式会社の本社工場では「削りぶし」の生産をこのHACCP手法を用いて行い、製品の保証をしています。

HACCP計画の7原則というものがあります。

①危害要因分析を行う。

②重要な管理ポイントを見極めて

③それを管理するための方法や基準を設定し

④その中でも最も重要なポイントをモニタリングし

⑤基準を外れてしまった場合の措置方法を定めて

⑥検証の方法を決め

⑦記録し、保管し、文書化する

HACCPを構築する際に危害要因分析ワークシートという調査票を用いて、上記の7原則に基づいて、原料の受け入れから原料処理を経て削りぶし加工をして梱包して製品となるまでのすべての工程別に「危害要因分析」を実施し管理のポイントを設定しました。

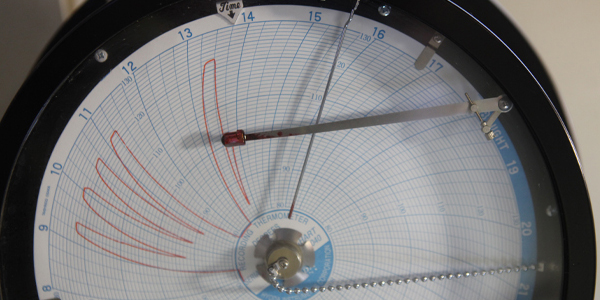

具体的に言いますと原料となる「節」の殺菌工程があるのですが、この殺菌条件に不備が発生すると病原菌の生残が懸念されることから「蒸煮工程」を「CCP(重要管理点)」と設定し温度と時間の記録や検証を実施して運用しています。

また切削工程はかつお節削り機にてカットしますので、この刃がかけて混入してしまう危害が懸念されることから「金属検出機工程」を「CCP(重要管理点)」と設定し、記録や検証を実施しています。

製品が金属検出機を通過したところ

業界ではアイテム毎でHACCPを取得していますが、ラインでHACCPを取得しているところが特徴です。

各種の記録表

\お約束2/②衛生管理体制

お客様が安心して製品をお使いできる環境を心がけております。

\お約束2/③社員教育

社員教育を入社時と定期的に行い、ルールの確認、衛生面の重大さ、異物混入の可能性等を徹底的に教育し、製造スタッフのレベル向上を図っています。

\お約束2/④社内工場調査

毎月各工場で工場調査を行います。社内において厳しい視点で工場を監査し、指摘事項について即時対応いたしております。